题材相关新闻:

1.2023年11月16日,路透社报道特斯拉一体化压铸供应商TEI近期被通用汽车收购,被业内认为是其追赶上特斯拉的机会。

2.近日马克思受访时指出,得益于一体化压铸技术,特斯拉低成本电动汽车项目取得显著进展,将以非常高的产量生产。

题材基本面介绍:

一、汽车轻量化势在必行,一体压铸进程加速

1、需求端:排放政策要求高+新能源车里程焦虑强,倒逼车企推进轻量化应用

1)节能减排政策设置紧迫,倒逼车企加快轻量化以降本提效

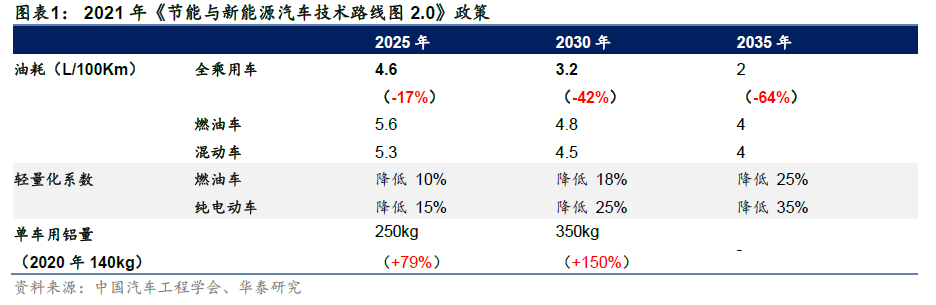

我们认为整体来看,当前我国环保政策对乘用车的油耗和轻量化系数标准要求较高,路线图2.0在油耗上要求乘用车2025年和2030年相比2020年分别下降17%和42%;

在轻量化上要求到2025 年内燃机的设计优化、材料选择和零件数量减少带来的燃油车重量减少将达到10%,到2035 年将达到25%,而纯电动汽车的重量减少率将更高,到2025 年底将达到15%,到2035 年底将达到35%。

新能源车由于增加了三电系统导整车较燃油车增重了200kg-300kg,政策对电动车的轻量化系数减少率的要求比燃油车更高,因此电动车有更强的轻量化需求。

2)新能源车存在较大的里程焦虑问题,轻量化需求更为迫切

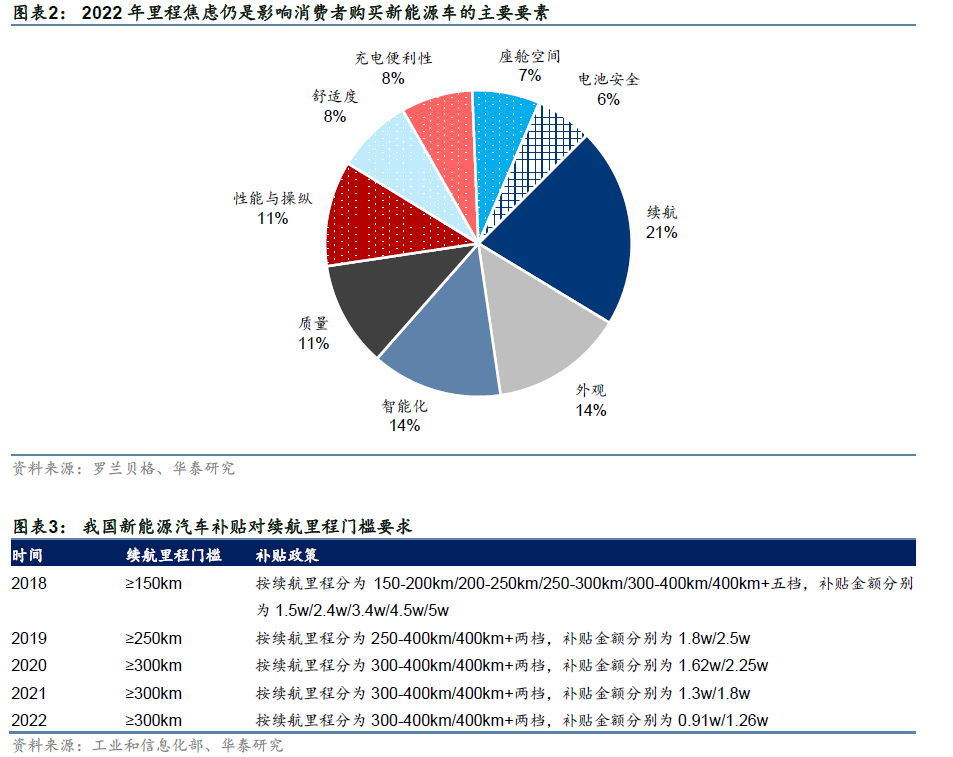

根据罗兰贝格2022 年的调研结果,里程焦虑仍是影响消费者购买电动车的首要原因。轻量化通过降低整车重量,可全面降低能耗和提升续航,若新能源车减重100kg,续航里程将提10%-11%,同时降低20%的电池成本和日常损耗成本。

我们认为,在新能源车补贴政策退坡、补贴对续航里程门槛逐渐提升、终端用户里程焦虑较重的趋势下,新能源车的轻量化需求更为迫切。

3)汽车轻量化应用优势显著,解决汽车能源消耗+续航焦虑+提高性能的痛点需求

我们认为轻量化兼顾提升续航和汽车性能,迎合了驾驶舒适性/安全性/经济性的要求,在需求端刺激下有望打开市场广阔空间;

电动车质量比燃油车高100-300kg,将消耗更大比例的能量用于负荷自重,而每减重10kg 可提升2.5km 的续航,并可降低20%的电池成本和日常损耗成本。

同时轻量化显著优化了汽车操作性能及安全性能,并缩短了汽车开发时间;整车开发需针对噪声、振动与声振粗糙度等NVH 问题优化设计,而铝合金零件较钢制零件降低了汽车对减震消音部件的要求,从而缩短了因针对NVH 问题的调试时间;

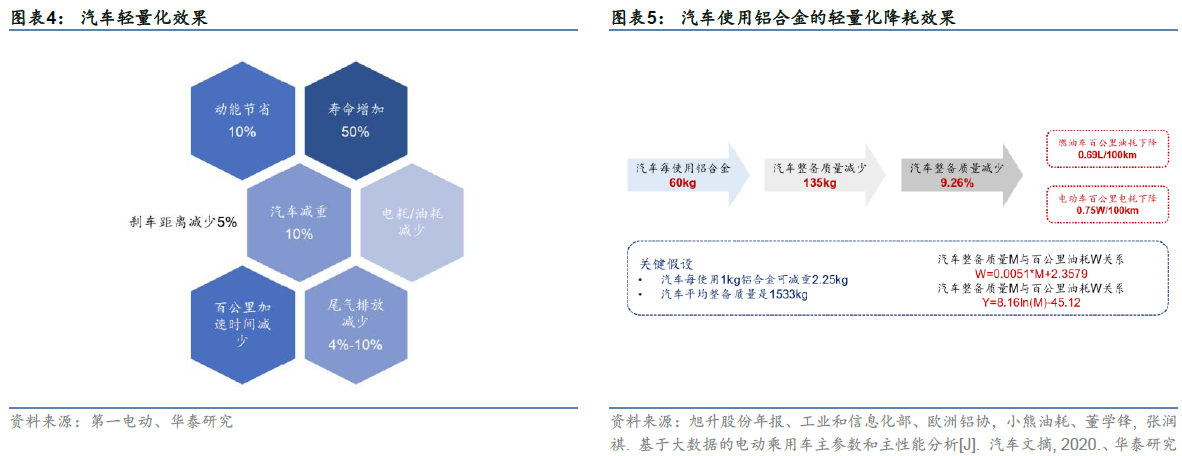

我们以铝合金轻量化为例,在能耗方面,单车使用60kg 铝,可降低0.69L/100km 的油耗,降低0.75Kwh/100km的电耗。

2、供给端:一体化压铸突破铝合金连接工艺限制,加快汽车轻量化进程

1)铝合金性能优越且工艺成熟,应用性价比、量产难度、性能表现的综合表现好,中短期具有大规模使用可能性

汽车轻量化手段包括结构优化设计、制造工艺优化、轻量化材料应用,应用轻量化材料实现减重的同时兼顾了汽车综合性能的稳定,目前为主流方案。

而综合考虑性价比、技术工艺、性能表现等因素,铝合金在现阶段的可行度最高,是当前最成熟、最多应用的方案,较其他材料,铝合金性能优越,减重效果好,且成本适中,在做到同等减重效果情况下,单位成本最低,同时其轻质高强,成型性强,通过挤压成型即可满足复杂架构的一次成型,符合量产需要;

中短期看具备大规模使用的条件,轻量化主要减重手段是使用轻量化材料,具体而言,先重点发展超高强钢技术,再重点发展铝合金技术、实现铝合金零件的批量生产和产业化应用,远期重点发展镁合金和碳纤维复合材料技术并实现大范围应用。

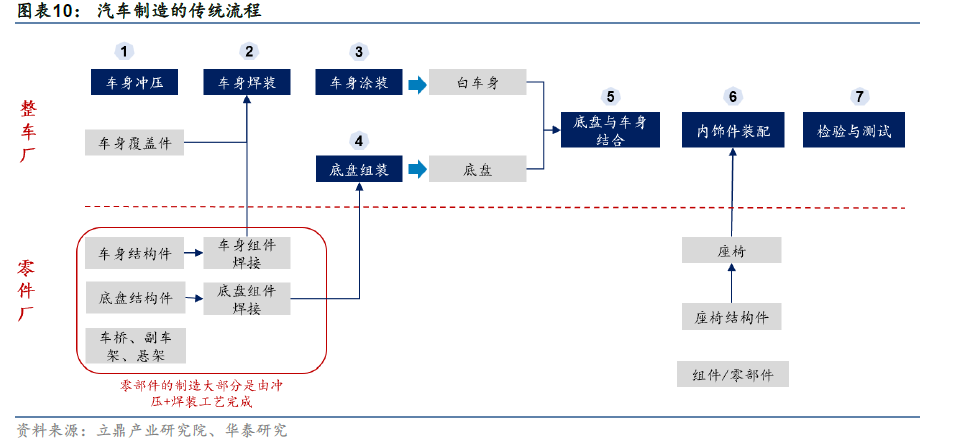

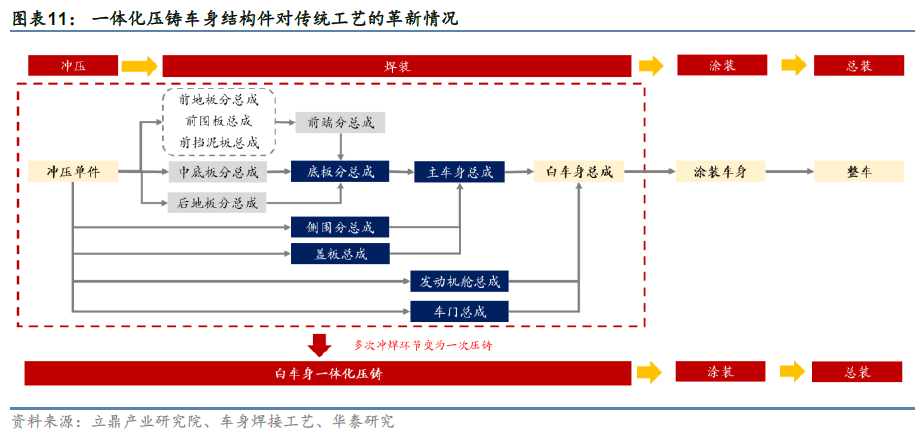

2)一体化压铸突破铝合金连接工艺限制,加速汽车轻量化发展进程。汽车制造的传统工艺分为冲压-焊装-涂装-总装四步骤,其中车身需要将各车身冲压零件焊接为发动机舱、侧围、前后底板、顶盖等分总成线,再最后合装为主焊生产线;

而一体化压铸技术通过一次高压压铸成型,合并了冲压和焊装环节,将除了外覆盖件和部分悬架件以外的白车身一次压铸为大型零件。

我们认为,一体化压铸工艺本质上革新了汽车轻量化工艺和材料使用,首先在制造工艺上,一体化压铸合并冲压和焊装工艺,显著简化生产流程、提高生产效率,我们看好其他主机厂在特斯拉的示范作用下不断引进一体压铸工艺,合并传统的冲压焊装工艺。

其次在材料使用上,钢板易于冲压和焊装,过去广泛应用于传统的汽车制造中,铝合金是压铸的主要材质,随着一体化压铸的逐步引进,我们看好其突破材料连接工艺的限制,加速在汽车轻量化中的应用。

2、产业端:造车新势力引领传统车企跟进,轻量化产业进程加快

1)特斯拉:作为新能源车头部持续加码新能源车轻量化,电池包和车身轻量化为重点

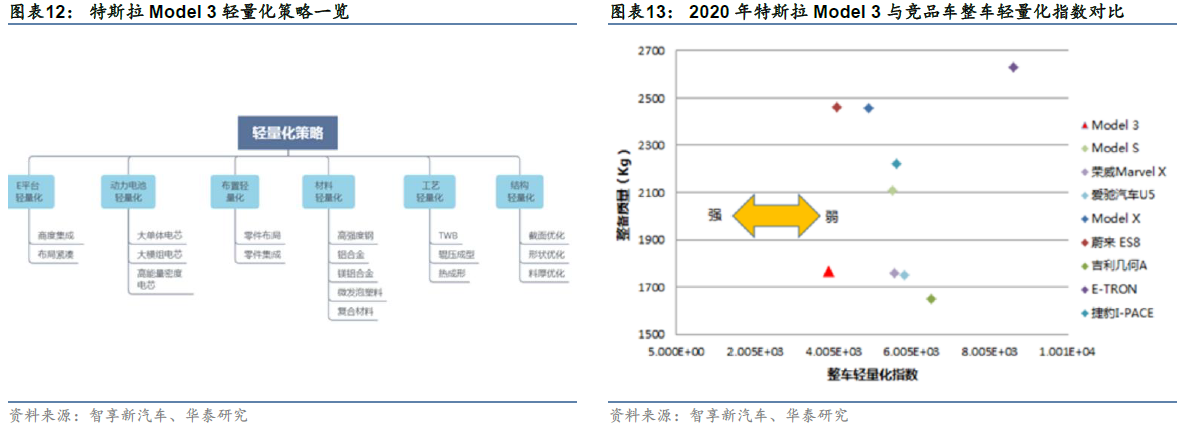

以Model 3 为例,其轻量化从电池包开始逐步拓展到车身、底盘、电子电器,整车轻量化指数在竞品中较突出。

具体措施包括,采用高集成化的E 平台、提升电池密度减少电芯数量、优化电池连接工艺来减少铝片用量、采用大模组设计减少组件连接件、优化电池包箱体结构、使用钢铝结合的车身、使用全铝线束、开发一体化压铸车身结构件等。

2)造车新势力:蔚来主攻全铝车身,小鹏发力电池车身一体化技术

蔚来ET5 对车身后地板使用一体化压铸工艺,后纵梁的吸能盒、轮拱等易损部位保留了单独零件设计,车身后地板减重30%;

定位于豪华纯电中大型轿车的ET7 采用了超高强度钢铝混合白车身,包含42%的铝/57%的钢/1%的复合材料,白车身重量约420kg,占车重1/6;

ES8 采用了全铝车身+7 种先进连接技术,白车身仅重335kg,减重40%,底盘/悬挂/轮毂/刹车系统/电池组外壳也为全铝材质。小鹏23 年发布扶摇架构采用电池车身一体化技术,节省5%的垂向车内空间。

3)传统车企:积极布局新能源车轻量化

大众在其全新新能源车平台MEB 中使用全新车身,把电池和电机融入了车身底架,电池壳采用铝合金;比亚迪在其e 平台集成了电机电控,实现了车身重量下降25%、功率密度提升20%。

二、产业链分布

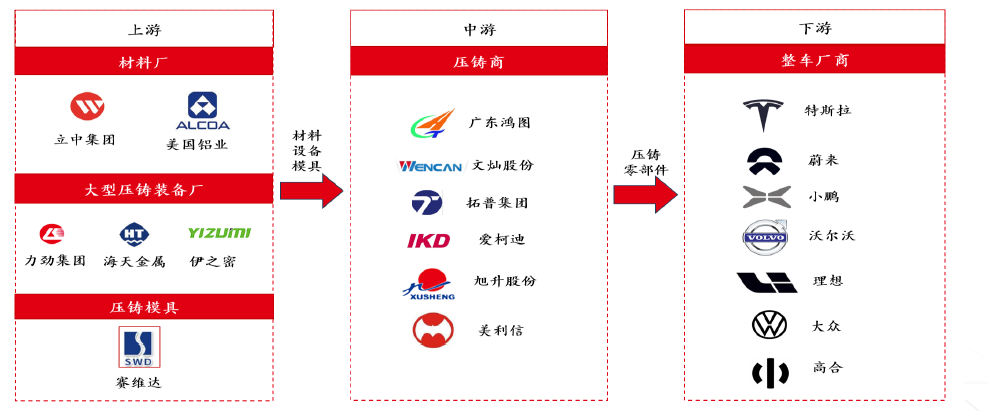

一体化压铸产业链参与者众多,随着产业链布局日益完善、市场参与者增加,全产业链布局与合作的趋势日益明显。

上游:免热合金、压铸设备、压铸模具,如立中集团(材料),力劲科技(压铸机),赛维达(模具)等;

中游:压铸供应商,如文灿股份、拓普集团、广东鸿图、美利信等;

下游:整车厂,如特斯拉、蔚来、理想、小鹏、极氪等众多车企。

三、市场空间:预计21-25 年产业空间CAGR 达104%

考虑车企从布局到量产的周期,2024-2025 年使用一体化压铸的车辆数量或将大幅提高,我们预计2023-2025 年其新能源乘用车渗透率分别为9%、11%、12%,2025 年一体化压铸市场空间126 亿元,2021-2025 年CAGR 达104%。

VIP复盘网

VIP复盘网